Die Fräseinrichtung muss entlang der Oberfläche des Produkts bewegt werden, die fest und feststehend ist. Um ein komfortables Arbeiten mit kleinen Analoga zu gewährleisten, empfehlen Experten, einen Tisch für den Router mit eigenen Händen zu erstellen. Bei dieser Konstruktion kann die Maschine dauerhaft fixiert werden, wodurch Sie das Werkstück bewegen können, um die Überhänge und Bearbeitungsenden schnell zu entfernen.

Für das Arbeiten mit diesem Tool ist ein spezieller Tisch für den Router erforderlich.

Grundlegende Arbeiten

2 Experten identifizieren die folgenden Arten solcher Strukturen:- stationär; 17 16 Aggregat .

Die feste Struktur kann für alle Vorgänge verwendet werden, wenn die Installation demontiert wird. Die tragbare Tischplatte für einen Fräser ist geeignet, wenn eine solche Tätigkeit selten erforderlich ist. Die Bequemlichkeit des vorgeschlagenen Designs besteht darin, dass es leicht von Hand bewegt werden kann. Bevor Sie sich für die Herstellung eines Tisches für einen Fräser entscheiden, müssen Sie sich mit den Bestandteilen des Produkts vertraut machen:

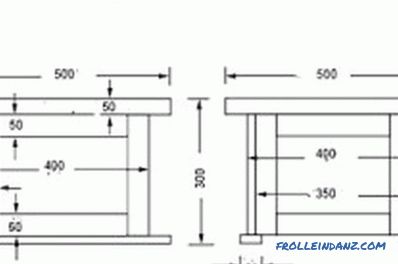

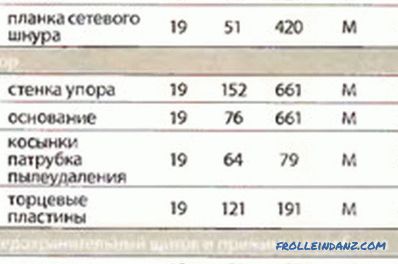

Tabelle Abmessungen für einen Fräser.

- Bett.

- Tischplatte.

- Montageplatte.

- Klemmt und stoppt.

Am schnellsten und ohne unnötigen Aufwand können Sie einen Tisch für einen Fräser erstellen, indem Sie das fertige Produkt verwenden und es mit Befestigungselementen, Klammern und Anschlägen hinzufügen. Das Bett umfasst den Rahmen und die Oberfläche der Tischplatte, um einen manuellen Fräser auszuführen. Es besteht aus Holz, MDF, Spanplatten oder Metallprofilen. Experten empfehlen die Verwendung von Metallprofilen. Stoßverbindungen werden vorzugsweise mit Bolzen gedreht. Eine solche Lösung verleiht dem Design eine hohe Festigkeit.

Die Bettgröße kann beliebig sein und hängt von den Parametern des Werkstücks ab. Es wird empfohlen, den unteren Teil des Rahmens im Verhältnis zum Überhang um etwa 20 cm zu vertiefen, wobei die Höhe dieser Strukturen eine der wichtigsten Parameter ist. Experten empfehlen, einen Ständer mit einer Höhe von 1 m herzustellen. Stellen Sie gegebenenfalls einen Tisch mit verstellbaren Stützen her.

Produktionsprozess

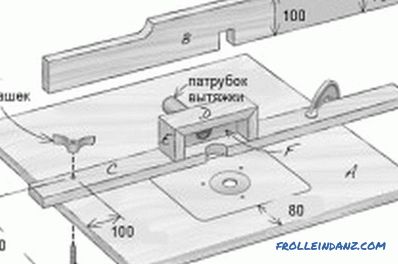

Tabellenzeichnung für den Router.

Die Abdeckung besteht aus 25 bis 40 mm starken Spanplatten. Festes und glattes Material trägt zum glatten Gleiten des Werkstücks bei und dämpft die Vibration gut. Sie können den Deckel des Produkts für eine manuelle Mühle aus Phenolkunststoff herstellen. Dieses Material ist langlebig, langlebig und leicht zu verarbeiten.

Die zuverlässigsten und haltbarsten Tischabdeckungen für den Router bestehen aus Aluminium. Die Vorteile dieses Materials umfassen: Leichtigkeit, Korrosionsbeständigkeit; Haltbarkeit.

Aluminium sollte plattiert werden, um Metallspuren auf den Werkstücken zu vermeiden. Im nächsten Schritt werden die Löcher für die Montageplatte angeordnet. Dazu müssen Sie die Platte schneiden (unter Berücksichtigung der Parameter des zukünftigen Designs). Das resultierende Produkt wird in der Mitte des Deckels platziert, so dass der Eindruck von der Vorderkante von 125 mm ausgeht. Dann die Kontur nachzeichnen. Machen Sie die Markierung und platzieren Sie eine Ausschnittslinie an der Innenkante der Kontur.

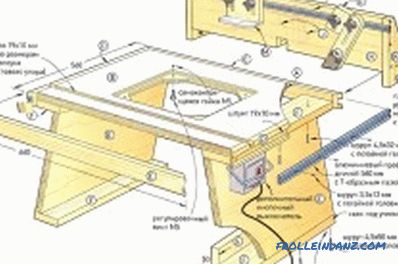

Tischgestaltung für eine Fräsmaschine.

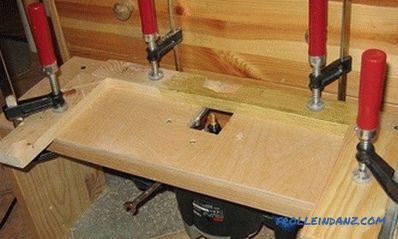

Das Loch wird mit einer Stichsäge gebohrt. Die Platte wird mit doppelseitigem Klebeband innerhalb der Kontur montiert. Fixieren Sie dann die Führungsschienen mit einer Klammer, setzen Sie den Kartonstreifen ein. Ähnliche Einlagen und Platten werden entfernt. Im nächsten Schritt wird ein Kopierfräser mit einem oberen Lager in die Spannzange eingebaut. Die Frästiefe muss 3 mm betragen.

Um das Produkt nivellieren zu können, benötigen Sie Muttern. Es wird empfohlen, in die Ecken eine Vertiefung mit einer Tiefe von 6 mm und einem Durchmesser von 11 mm zu bohren. Muttern sollten nicht hervorstehen. Machen Sie in der Mitte der für Muttern vorgesehenen Löcher zusätzlich Durchgangslöcher für die Schrauben.

Stop und Kamm machen

Um einen geraden Stop zu erzielen, müssen Sie die Kanten gut otgugovatieren. Schneiden Sie den Anschlag und seine Basis vor (Zuschnitt von 12 mm Breite und 25 mm Länge). Dann wird das longitudinale Analogon realisiert. Zur Länge der fertigen Abdeckung 1 mm addieren. Schwerpunkt gesägt. Machen Sie mit Hilfe der Stichsäge einen Ausschnitt in 38x38 mm. Der Anschlag wird auf die Basis geklebt und mit Klammern fixiert. Im nächsten Schritt werden zwei Zuschnitte für die Endplatte (Parameter 19x120x190 mm) hergestellt. Die resultierenden Teile werden mit einem Klebeband zu einem Block zusammengefasst. Markieren Sie auf der Oberseite des Werkstücks. Der Schnitt wird gemacht, die Kante wird geschliffen. Machen Sie im Produkt ein Loch mit einem Durchmesser von 6 mm.

Zeichnung der Abdeckung für den Frästisch.

Die Endplatten werden getrennt und an den Anschlag geklebt. Die Kanten müssen so ausgerichtet werden, dass sie auf die Vorderseite des letzten Elements fokussieren. Die Verklebung wird mit Klammern fixiert. In den Platten sind Durchgangsbohrungen angebracht, in die die Schrauben eingeschraubt werden. Mit einer Schlitzscheibe in der Stütze wird eine Nut ausgeschnitten.Um die Düse zu installieren, müssen Sie das Tuch abschneiden. Die letzten Elemente werden mit Klammern am Anschlag befestigt. Wenn der Klebstoff trocken ist, müssen Sie die Mitte der Befestigungslöcher für die Befestigungselemente finden.

Um einen Klemmkamm herzustellen, benötigen Sie eine 19 mm dicke gerade Ahornplatte. Das Billet sollte Abmessungen von 51x457 mm haben. Der Winkelfokus auf der Maschine erzeugt Schrägen, wobei ein Winkel von 30 ° eingehalten wird. Quer durch das Werkstück werden schräge Linien verwendet, die an den Enden von 67 mm eindrücken. Stellen Sie in der Maschine die Scheibendicke von 3 mm ein. Es muss auf eine Höhe von 50 mm über dem Tisch angehoben werden. Die Betonung wird in einem Abstand von 2 mm von der Scheibe wegbewegt. Board zurückgenommen. Das Werkstück ist um 180 ° gedreht. Bewegen Sie dann die Längsträger auf 5 mm. An beiden Enden neue Schnitte machen. Ein ähnlicher Vorgang wird in Schritten von 45 mm wiederholt.

Zeichnung der Abdeckung für den Frästisch.

Nach dem Einbau des Längsanschlags wird das Sägeblatt auf eine Höhe von 25 mm abgesenkt. Die Kante des Werkstücks wird auf die gewünschte Breite gesägt. In die Clips bohren Sie Löcher mit einem Durchmesser von 7 mm (zur Montage der Aufhängung). Parallele Linien markieren die Ränder der Schlitzlöcher. Sie können mit einer elektrischen Stichsäge ausgeschnitten werden. Spannbacken werden mit Sandpapier geschliffen. In der Mitte der Verriegelungselemente werden Bohrungen

7 mm gemacht. Die Blöcke werden geschliffen und mit Spannbacken an den Kanten montiert. Diese Technologie verhindert, dass sich die ersten Elemente beim Zuführen von Zuschnitten drehen.

Um den Druck des Druckkamms einzustellen, sollte die erste Platte 3 mm kürzer sein als die anderen Analoga.

Beim Justieren wird das verkürzte Teil gegen das Werkstück gedrückt. Der Kamm wird mit einer Schraube an der Hauptstruktur befestigt.

Die Basis der Tischplatte

Die Estriche und Beine einer gegebenen Länge werden mit einem Abstand von 25 mm geschnitten. Das Sägeblatt kann um 12 ° geneigt werden, wobei die Schrägen an den Kanten der Beine und an den Kanten der Bohle abgesägt werden. Experten empfehlen, die Stange für das Netzkabel abzuschneiden.

Die Krawatten werden an die Beine geklebt und mit Klammern befestigt. Durch die ersten Elemente werden die Führungslöcher gebohrt, darin werden Schrauben eingeschraubt. Klammern werden entfernt. Der Streifen für das Netzkabel wird auf den Estrich geklebt und mit Klemmen gesichert. Die zusammengebauten Beine müssen mit Schleifpapier der Körnung 220 geschliffen werden. Ein umgekehrter Deckel wird auf eine Werkbank gesetzt und die zusammengebauten Beine darauf geklebt. Der Zuschnitt für die Matrize kann aus einer 19 mm dicken geraden Ahornplatte geschnitten werden.

Im nächsten Schritt wird die Tabelle zusammengestellt. Dazu müssen Sie den Rahmen drehen, an dem die Tischplatte befestigt wird. An den Ecken der Oberfläche sollten sich 2 Befestigungselemente befinden. An den Kanten werden die letzten Elemente in Schritten von 50 cm verschraubt.

Das Nest, in das die Montageplatte eingesetzt wird, muss abgerundete Ecken haben. Nach dem Einbau ist es notwendig, ein Loch zu bohren, das der Form der Sohle der Fräsmaschine entspricht. Durch die Kombination aller Details können Sie mit den Testarbeiten beginnen, um die Qualität der Baugruppe zu beurteilen und gegebenenfalls zu korrigieren.

Sie haben die Antwort im Artikel nicht gefunden? Weitere Informationen zum Thema:

-

Wie macht man einen Holzboden auf dem Boden?

Holzboden auf dem Boden: das Gerät der Beschichtung, die erforderlichen Materialien und Werkzeuge. Technische Merkmale der Arbeitsschritte. Die Montage der eigenen Hände.