Beton ist ein Baustoff, bestehend aus Bindemittel, Sand und Füllstoffen, der durch Verfestigung zu Stein wird. Kein moderner Bau kann auf Beton verzichten, sei es beim Bau von Wolkenkratzern oder beim Erstellen von Gartenwegen. Aufgrund seiner Eigenschaften und seiner Langlebigkeit wird Beton seit langem von Menschen verwendet, um das Design der erforderlichen Form und Festigkeit zu erhalten. Es gibt jedoch eine Einschränkung: Nur korrekt hergestellter Beton erfüllt alle Anforderungen. Wie macht man Beton, der nicht nur stark, sondern auch dauerhaft ist? Kommen wir zum Kern dieser Ausgabe und erfahren Sie alle Details zur Herstellung der richtigen Betonmischung.

Der wichtigste Bestandteil ist Zement.

In Beton jeder Marke wirkt Zement immer als Bindemittel. Es gibt viele Arten von Zement, z. B. Portlandzement, Portlandzementschlacke, Schnellhärtungszemente und andere. Alle unterscheiden sich sowohl in der Bindungsqualität als auch in den Verwendungsbedingungen des Endprodukts. Portlandzement wird am häufigsten im Bauwesen verwendet. Alle für den Bau verwendeten Zemente sind in Marken unterteilt, die die endgültige Belastung des Endprodukts in Megapascal angeben. Im Inland - der Buchstabe D und die Zahl, die den Prozentsatz der Verunreinigungen angibt, werden hinzugefügt. Zum Beispiel ist Portlandzement M400-D20 ein Material, dessen Fertigprodukt einer Belastung von 400 MPa standhält und bis zu 20% Verunreinigungen enthält.

Angaben zu den Zementmarken, die erforderlich sind, um eine bestimmte Betonmarke unter normalen Härtebedingungen zu erhalten:

Bei der Herstellung von hochwertigem Beton Ab 300 ist es aus wirtschaftlichen Gründen erforderlich, die Zementmarke zu verwenden, die 2 - 2,5 mal höher ist als die Marke Beton.

Im Haushaltsbau wird häufig die Marke Portland 400 verwendet - ihre Stärke reicht für diesen Zweck aus. Im Industriebau werden häufiger Zemente der Marke 500 eingesetzt, und wo hohe Belastungen zu erwarten sind, werden Spezialzemente hoher Güte verwendet. Um die Anteile des Betons richtig berechnen zu können, müssen genaue Informationen über die Marke und die Qualität des Zements vorliegen, aus dem Sie bauen.

Ein weiterer wichtiger Aspekt ist die Frische - Zement ist haltbar und verliert schließlich seine Eigenschaften. Frischer Zement - loser Staub, ohne Klumpen und Dichtungen. Wenn Sie feststellen, dass sich in der Zementmasse dichte Stücke befinden, sollte dieser Zement nicht in der Arbeit verwendet werden - er hat Feuchtigkeit aufgenommen und hat bereits seine Bindungseigenschaften verloren.

Sand - was passiert und was benötigt wird

Sand kann auch anders sein. Und das Endergebnis hängt direkt von der Qualität dieser Komponente ab.

Entsprechend der Partikelgröße werden Sande unterteilt in: 2 dünn (weniger als 1,2 mm) ).

Sehr klein (1,2 - 1,6 mm).

Minor (1,6 - 2,0 mm).

Mittelwert (1,9 - 2,5 mm). 12

Mittelwert (1,9 - 2,5 mm). 12

2

2 groß (2,5 - 3,5 mm).

Bei der Herstellung von Beton werden alle Arten von Sand verwendet. Wenn sich jedoch viel Staub oder Tonpartikel im Sand befinden, kann dies die Eigenschaften des Gemisches erheblich beeinträchtigen. Dies gilt insbesondere für Feinsand, der einen erheblichen Staubanteil in der Zusammensetzung enthält, er ist für die Herstellung von Beton von geringem Nutzen und wird als letzter Ausweg verwendet.

Wie kann man einen Beton von guter Qualität herstellen und dabei mit Sand kein Geld verdienen? Alles ist einfach - Sie sollten See- oder Flusssand verwenden - dies sind die saubersten Baumaterialien, die keine Staubpartikel oder Lehm transportieren. Es muss darauf geachtet werden, dass der Sand sauber und frei von organischen Verschmutzungen ist. Karrieresand kann sehr schmutzig sein - er wird häufig nicht ohne vorherige Vorbereitung, einschließlich Waschen und Aufrechterhalten, im Bauwesen verwendet. Es kann auch viele organische Abfallwurzeln, Blätter, Äste und Baumrinden enthalten. Bei einer solchen Verunreinigung in Beton ist das Entstehen einer Leere in der Dicke möglich, aufgrund dessen, was die Haltbarkeit leidet.

Ein weiterer wichtiger zu berücksichtigender Parameter ist die Feuchtigkeit des Sandes. Selbst trockenes Material kann bis zu 2% Wasser enthalten und nass - alle 10%. Dies kann die Proportionen des Betons stören und in der Zukunft zu einer Abnahme der Festigkeit führen.

Schotter und Kies - die beliebtesten Füllstoffe für Beton

Der Hauptfüller für Beton aller Sorten ist Schotter oder Kies - Schotter. Der am häufigsten verwendete Schotter. Es ist auch in Bruchteile unterteilt und hat eine raue, unebene Oberfläche. Bei der Auswahl der Zusammensetzung des Betons ist auch zu beachten, dass See- oder Flusskiesel nicht als Schuttersatz dienen können, da die glatte, mit Wasser polierte Oberfläche die Haftung des Steins an den anderen Komponenten der Mischung erheblich beeinträchtigt.

Zerquetschter Stein wird in die folgenden Fraktionen eingeteilt:

2

2 Sehr klein - 3 - 10 mm.

Fein - 10-20 mm.

Durchschnitt - 20 - 40 mm.

groß - 40 - 70 mm.

Um sicherzustellen, dass Beton für viele Jahre stand und nicht zerstört wird, sollte daran erinnert werden, dass die maximale Größe der Steine in den Kies nicht mehr als 1/3 der minimalen Dicke des zukünftigen Produktes nicht überschreiten sollte.

Sie berücksichtigen auch solche Indikatoren wie Füllstoffhohlraum - das Volumen des leeren Raums zwischen Schuttsteinen. Es lässt sich leicht berechnen: Nehmen Sie einen Eimer mit bekanntem Volumen, füllen Sie ihn mit Schutt bis zum Rand und gießen Sie Wasser mit einem Messbehälter hinein. Da wir wissen, wie viel Flüssigkeit eingedrungen ist, können wir die Leere von Schutt berechnen. Wenn zum Beispiel in einem 10-Liter-Eimer mit Trümmern 4 Liter Wasser geklettert sind, beträgt die Leere dieses Trümmers 40%. Je geringer die Leere des Füllstoffs ist, desto geringer ist der Sandverbrauch und vor allem Zement.

Um das Füllen der Hohlräume zu maximieren, sollten Sie unterschiedliche Bruchsteinfraktionen anwenden: klein, mittel und groß. Es sollte beachtet werden, dass die Feinanteile mindestens 1/3 des gesamten Trümmers betragen sollten.

Neben Granitschotter und Kies werden, abhängig vom Verwendungszweck des Betons, Blähton, Hochofenschlacke sowie andere Füllstoffe künstlichen Ursprungs verwendet. Für leichten Beton verwendete Holzspäne und geschredderter Polystyrolschaum. Für ultraleichte Betongase und Luft. Die Herstellung von Leichtbeton und ultraleichtem Beton ist jedoch mit einer Reihe von Schwierigkeiten verbunden, und es ist unwahrscheinlich, dass ein solches Produkt außerhalb der industriellen Werkstatt ordnungsgemäß hergestellt werden kann.

Die Dichte aller Füllstoffe für Beton sind unterteilt in poröse (. 2000 kg / m 3 ) und dichte (. 2000 kg / m 3 ). Vergessen Sie auch nicht, dass natürliche Füllstoffe eine geringe Hintergrundstrahlung haben, die allen Granitfelsen eigen ist. Natürlich ist dies keine Quelle für Strahlenbelastung, aber es lohnt sich, an diese Eigenschaft von Naturstein als Betonfüller zu erinnern.

Wasser - Anforderungen für die Betonherstellung

Wasser ist nicht weniger wichtig als Zement oder Sand. Sie können in der Regel eine einfache Wahrheit annehmen: Jedes zum Trinken geeignete Wasser eignet sich auch zum Mischen von Beton. In keinem Fall darf Wasser aus einer unbekannten Quelle, Abwasser nach der Produktion, Sumpf und anderes Wasser verwendet werden, in dessen Qualität Sie sich nicht sicher sind. Die chemische Zusammensetzung und andere Indikatoren für Wasser können die Festigkeitseigenschaften des Fertigbetons stark beeinflussen.

Tabelle № 1. Wasserfluss (l / m 3 ) mit unterschiedlichen Körnern Füllstoff:

| Duktilitätsniveau Beton | Gravel | Gravel | ||||||

|---|---|---|---|---|---|---|---|---|

| 10 mm | 20 mm | 40mm | 80 mm | 10 mm | 20 mm | 40 mm | 80 mm | |

| sehr flexibel | 215 | 200 | 185 | 170 | 230 | 215 | 200 | 185 |

| Durchschnitt Kunststoff | 205 | 190 | 175 | 160 | 220 | 205 | 190 | 175 |

| Minor Plastizität | 195 | 180 | 165 | 150 | 210 | 195 | 180 | 165 |

| Nicht aus Kunststoff | 185 | 169> 170155 | 140 | 200 | 185 | 170 | 155 |

Es ist wichtig zu wissen, dass bei der Berechnung der Zusammensetzung des Betons die gesamte Feuchtigkeit der Baustoffe berücksichtigt wird, bevor sie gemischt werden. Wenn Sie zum Beispiel als Füllstoff geplanten Hochofenschlacke, dessen Feuchtigkeitsgehalt auch wichtig ist - in der Tat, diese „extra“ Wasser, das schwierig ist zu berücksichtigen, aber es nur eine fertige Lösung verderben.

Ein weiterer wichtiger Indikator hängt von der Wassermenge ab - der Plastizität des Fertigbetons. Um Kunststoffbeton zu erhalten, muss Wasser gemäß der Norm hinzugefügt werden. Das Überschreiten der erforderlichen Rate ist ebenso schädlich wie das Fehlen von Wasser - Betonsplittern und verliert seine Qualität. Beim Mischen der Betonmischung wird die Plastizität des Betons durch das "Auge" bestimmt. Wenn der Beton mit einem horizontalen Spaten spontan abrutscht, gilt er als sehr plastisch. Wenn es von einer Schaufel nur krabbelt, wenn es leicht geneigt ist, dann wird der Beton als mittelschwerer Kunststoff betrachtet. Wenn der Beton selbst mit einer gebogenen Schaufel nicht herunterrutscht, gilt er als wenig plastisch. Wenn Beton auf einem Spaten mit einem Hügel liegt, gilt er nicht als Kunststoff. Es ist unmöglich, Beton zu flüssig zu machen, da er seine Qualitäten verliert.

Festigkeit und Betonsorte

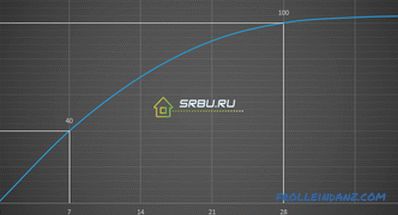

Betonsorte ist die Fähigkeit des Fertigprodukts, einer Belastung von 1 cm ohne Schaden standzuhalten. Die Betonmarke wird am 28. Tag nach ihrer Herstellung festgelegt. Tatsache ist, dass der schnellste Beton innerhalb von 7 Tagen an Festigkeit gewinnt. In dieser Zeit kann er bis zu 40% Stärke gewinnen. Nach 7 Tagen ist eine gute Stärke 28 Tage.Nach dem Ablauf von 28 Tagen nimmt der Kraftanstieg stark ab, dauert jedoch einige Zeit an.

Diagramm der Festigkeit von Beton unter normalen Bedingungen.

Berechnen der Zusammensetzung des Betons

Um die Zusammensetzung des Betons richtig zu berechnen, müssen bestimmte Daten vorliegen.

Dazu gehören: 2>

- Erforderliche Betonsorte;

- Erforderliche Duktilität der Mischung;

- Zementsorte;

- Daten zur granulometrischen Zusammensetzung von Sand und Schutt.

Es gibt zwei Möglichkeiten, die Zusammensetzung des Betons zu berechnen - basierend auf dem Gewichtsverhältnis von Zement, Sand und Schutt und dem Volumenverhältnis dieser Materialien. Sowohl im ersten als auch im zweiten Fall wird Zement immer als eine Einheit (pro Teil) und alle anderen Bestandteile der Betonmischung als Teil des Gewichts oder Volumens des Zements betrachtet.

Berechnung der Zusammensetzung des Betons nach Gewicht

Wir berechnen die Zusammensetzung, um einen Beton mittlerer Plastizität zu erzeugen, dessen Festigkeitsmarke 28 Tage lang M200 sein wird.

Angenommen, wir haben: 2>

- Portlandzement M400;

- Bruchstein der mittleren Fraktion;

For Zu Beginn müssen wir das Wasserzementverhältnis (W / C) bestimmen. V / C ist der Gewichtsanteil von Wasser und Zement, der für die Herstellung von Beton mit einer bestimmten Festigkeit erforderlich ist. Dieser Indikator wird durch die Formeln oder empirisch bestimmt. Wir schlagen die bereits gefundenen Werte von V / C vor, die in Form einer Tabelle gesammelt werden.

Tabelle Nr. 2. Werte für W / C für verschiedene Betonsorten.

| Sorten Zement | Betonarten | |||||||

|---|---|---|---|---|---|---|---|---|

| 100

|

| 112 250 12 169 300 12 169

|||||||

| 0,80 | 0. 70 | 0. 60 | 0. 55 | 0. 45 170 × 169 × 170 × 167 × 160 × 169 × 170 × 169 × 170 × 169 × 0,85 × 170 × 169 × 0,75 × 170 × 169 > 0,63 170 | 0,56 170 | 0,50 170 | 0,40 170 | |

| 500 | 0,71 | 0,64 | 0,60 | 0,46 | ||||

|

| 169> 0,76 170 0,69 170 | 0,65 170 | 0,51 170 | |||||

| 0,95 | 0,68 | 0,63 | 0,50 170 | |||||

| 0,80 0,73 | 0,68 | 0,55 | ||||||

- Indikatoren für Kies. - Indikatoren für Kies.  - Indikatoren für Schutt. - Indikatoren für Schutt. |

Wenn wir die erforderliche Betonsorte und die verwendete Zementsorte kennen, ermitteln wir den Wert von W / C. In diesem Fall wird es 0,63 sein.

Nun finden wir in Tabelle 1 die erforderliche Wassermenge, um einen Beton mittlerer Plastizität mit einer Kiesgröße von 40 mm herzustellen. Als Ergebnis erhalten wir einen Wert von 190 l / m 143 3 144.

Danach können wir berechnen, wie viel Zement wir pro 1 m 143> 3 Beton benötigen. Dazu teilen Sie 190 l / m 143 3 durch 0,68 und erhalten 279 kg. Zement. In Tabelle 3 finden wir die Anteile der Betonmischung für die erforderliche Betonsorte M200 und die Zementsorte M400.

Tabelle Nr. 3. Gewichtsverhältnisse von Zement, Sand und Schutt.

| Betonmarke | Portlandzementsorten | |

|---|---|---|

| 400 | 500 | |

| Gewichtsanteile, Zement: Sand: Bruchstein 12 | ||

| 100 | 1: 4.6: 7.0 | 1: 5.8: 8.1 | 150 | 1: 3,5: 5,7 | 1: 4,5: 6,6 |

| 170 > 169: 1: 2,8: 4,8 · 170 · 169 · 1: 3,5: 5,6 · 170 · 167 · 160 · 169 · 250 · 170 · 169 · 1: 2 , 1: 3,9 | 1: 2,6: 4,5 | |

| 1: 1,9: 3,7 | 1 169: 1: 2,4: 4,3 1701: 1,2: 2,7 | 169 1: 1,6: 3,2 · 170 · 167 · 160 · 169 · 450 · 170 · 169 · 1: 1,1: 2,5 · 170 · 169 · 1: 1,4: 2,9

Das Verhältnis C: P: U wird 1: 2,8: 4,8 sein. Wenn wir 279 kg Zement brauchen, dann sind 279 * 2,8 = 781 kg. Sand und 279 * 4,8 = 1339 kg. Trümmer Insgesamt stellt sich heraus, dass für die Herstellung von 1 m 143> 3 Beton mittlerer Plastizität und der Marke M200 aus Portlandzement M400 und Bruchstein der mittleren Fraktion Folgendes erforderlich ist:

279 kg. Zement.

781 kg. Sand 2>

1339 kg. Trümmer

190 l. Wasser

Zu Hause wird häufig ein 10-Liter-Eimer verwendet, um verschiedene Schüttgüter zu messen. Um Ihnen das Messen von Materialien zu erleichtern, werden wir Daten über die Masse eines in einem 10-Liter-Eimer enthaltenen Materials bereitstellen:

- Zement - 13 - 15 kg, abhängig von der Versiegelung.

- Sand - 14 - 17 kg, je nach Luftfeuchtigkeit.

- Gestoßener Stein oder Kies - 15 - 17 kg, je nach Größe der Fraktion.

Es sollte verstanden werden, dass die Berechnungsmethode den bei der Konstruktion großer Objekte verwendeten Methoden etwas unterlegen ist, aber dies ist viel besser als das Prinzip - wir müssen mehr Zement haben, um sie stärker zu machen.

Neben der Verwendung von Gewichtsanteilen werden auch die Volumenanteile der Zusammensetzung des Betons verwendet. Diese Methode ist jedoch weniger genau.

Tabelle Nr. 4. Volumenverhältnisse von Zement, Sand und Schotter für Beton verschiedener Güteklassen:

| Portlandzementmarke | Betonmarke | Volumenanteile, l | Betonvolumen, l, bei Verbrauch 10 l. Zement | ||||||

|---|---|---|---|---|---|---|---|---|---|

| Zement | Sand | Schutt | |||||||

| 400 | 100 | 1 | 4.1 | 6.1 | |||||

| 3,2 | 5,0 | 169||||||||

| 200 | 169> 2,5 | 4,2 | 1691 | 169> 1,93,4 | 43 | 3001 | 3,2 | 41 | 400 | 1,1 | 169> 31

| 450 | |||||||||

| 100 | > | 7,1 | 90 | ||||||

| 150 | 1 | 4,0 | 5 8 170 170 169 73 170 170 167 160 170 170 169 170 170 3,2 170 x 169 170 4,9 170 169 × 62 | ||||||

| 2,4 | 3,9 | 50 | |||||||

| 300 | > | ||||||||

| 400 | 1 | 2,8 | 36|||||||

| 1 170 | 1,2 | 169||||||||

| > Die Wassermenge ist nicht festgelegt und hängt von der gewünschten Konsistenz und Plastizität des Betons ab. |

Kneten von Beton

Es gibt sowohl ein manuelles Knetverfahren als auch ein mechanisches Verfahren unter Verwendung von Betonmischern und Mischern.

Manuelle Methode des Betonknetens

Wir betrachten die manuelle Methode des Knetens als die populärste Methode im Wohnungsbau. Für das richtige Mischen der Mischung wird ein Behälter benötigt, in dem alle Komponenten gemischt werden. Dies kann entweder eine normale Dose oder ein speziell gesammelter Behälter sein. Der gesamte zum Kneten benötigte Sand wird hineingegossen und in die Mitte wird Zement in die Furche gegossen. Danach wird der Sand sorgfältig mit Zement gemischt, um eine homogene graue Masse zu erhalten. Dann wird das resultierende Material mit Wasser angefeuchtet und erneut gut gemischt. Später wird gebrochener Stein hinzugefügt, und die Mischung wird in den Zustand versetzt, in dem die Lösung jeden Stein des Füllstoffs bedeckt. Gleichzeitig wird allmählich Wasser zugegeben, dessen Menge von der erforderlichen Plastizität abhängt. Nachdem die Mischung homogen ist und alle Gesteinskörnungen mit Mörtel bedeckt sind, ist der Beton fertig zum Verlegen.

Beim manuellen Knetverfahren gibt es einen wichtigen Punkt, nämlich die Geschwindigkeit des Betonierens. Selbst mit einer kurzen Verzögerung kann der Beton in der Wanne abblättern (es sieht aus, als würde Wasser von oben austreten) und verliert einige Eigenschaften. Daher ist es wichtig, den Beton schnell in die Schalung zu legen.

Der beste Weg zur Herstellung von Beton ist ein mechanisches Knetverfahren mit einem Betonmischer. Die Vorteile dieser Methode werden garantiert, um eine homogene Mischung und eine hohe Qualität des resultierenden Betons zu erhalten.

Kneten von Beton in einem Betonmischer

Zum Kneten in einem Betonmischer geben Sie zuerst den Zement ein und gießen Sie ein Minimum an Wasser ein. Nach Erhalt einer homogenen Emulsion wird dem Mischer Sand im Verhältnis der Menge zugesetzt. Als nächstes wird die Lösung unter Zugabe der erforderlichen Wassermenge gemischt. Nach Erhalt der Lösung kann ein Füllstoff in den Betonmischer gegossen werden.

Der Vorteil der mechanischen Mischmethode besteht darin, dass sich der Beton nicht ablöst und bis zu einer Stunde im rotierenden Mischer verbleiben kann, ohne seine Eigenschaften zu verlieren. Der Mischer sollte jedoch nicht weit vom Aufstellungsort entfernt aufgestellt werden, um den Betonverlust seiner Eigenschaften während der Lieferung zu vermeiden.

Wenn Sie diese einfachen Regeln befolgen, erhalten Sie zuverlässiges Konstruktionsmaterial, das im Laufe der Jahre stärker wird!