Profilrohre werden häufig beim Bau von Metallkonstruktionen verwendet, bei der Erstellung von Gewächshausrahmen, beim Herstellen von Stützen oder Masten, die Vibrationen ausgesetzt sind, wenn Zäune installiert werden. Die Rohre bestehen aus quadratischem und rechteckigem Querschnitt, manchmal oval. Lernen Sie, wie Sie ein Profilrohr so schweißen, dass das Produkt dauerhaft ist und die Naht schön ist.

Was ist ein Profilrohr?

Profilrohre

Profilrohre

Das Profilrohr ist ein Typ Metall, wird es durch Formen aus einem runden Rohr hergestellt. Nach der thermischen Verformung wird die Metallspannung entfernt. Das Material für das Produkt ist Kohlenstoffstahl oder Edelstahl. Der Querschnitt der Rohre reicht von 10 * 10 mm bis 500 * 400 mm. Ihre Wandstärke beträgt 1 bis 22 mm. Solche Rohre haben erhebliche Vorteile:

- Durch eine große Auswahl an Größen können Sie das Material für alle Metallarbeiten auswählen.

- Standardgrößen erleichtern das Zusammenfügen von Teilen.

- Eine gleichmäßige Rohrstärke ermöglicht eine zuverlässige Naht.

- Die glatte Oberfläche des Produkts.

- Das Gewicht des Rohres ist geringer als das eines Ganzmetallwalzprodukts, dessen Konstruktion einfacher wird.

Bevor das Profilrohr geschweißt wird, ist es ratsam, den Rat von Fachleuten über die Technologie der Arbeit in Betracht zu ziehen. Zum Schweißen von Stahlrohren werden bekannte Schweißarten verwendet: Elektro-, Gas-, Kontakt- und Halbautomatik. Lassen Sie uns im Detail überlegen, wie ein Profilrohr auf jede der aufgeführten Arten zubereitet wird.

Lichtbogenschweißen

Die einfache Handhabung und die hochwertige Naht sowie die Möglichkeit, das Lichtbogenschweißen an schwer zugänglichen Stellen zu verwenden, haben diese Methode sehr beliebt gemacht . Bei Produkten mit einer Wandstärke von mehr als 4 mm ist eine Kantenvorbereitung erforderlich. Für die Arbeit benötigen Sie ein Schweißgerät, das gemietet werden kann, wenn Sie noch keine haben.

Das Profilrohr wird auf verschiedene Arten geschweißt: mit Überlappung, Stoßverbindung, T-Stoß oder in einem beliebigen Winkel. Qualifizierte Schweißer empfehlen die untere Position der Naht, aber Sie müssen sich an Ihren eigenen Bedingungen orientieren, Sie können eine horizontale oder vertikale Naht verwenden.

Für die Arbeit benötigen Sie:

- Schweißgerät;

- Elektroden;

- Gesichtsschutz und Handschuhe;

- Befestigungsvorrichtung Rohre;

- Schleifpapier und Metallbürste.

Elektrodenauswahl

Elektroden

Elektroden

Die Verbindungsqualität hängt von ab welche Elektroden, um das Profilrohr zu kochen. Die Elektrode mit kleinem Durchmesser bietet nicht die Stärke der Naht, und eine übermäßige Dicke führt zum Verbrennen des Rohrs. Eine geeignete Elektrode sollte einen stabilen Lichtbogen aufrechterhalten und oxidative Prozesse verhindern.

Profilrohre gleichen Durchmessers werden mit nicht verbrauchbaren Elektroden unter Verwendung von Argon als Schutzgas verschweißt.

Die Wahl des Elektrodendurchmessers hängt von der Größe der Rohrwände ab. Für dünnes Metall bis 2 mm ist eine Elektrode mit Ø 1,5 mm geeignet, für dickere Metalle von 2-3 mm ist eine Elektrode mit Ø 2 mm erforderlich. Für Metall mit einer eindrucksvolleren Dicke von 4-6 mm ist ein Elektroden-Ø 4 mm erforderlich.

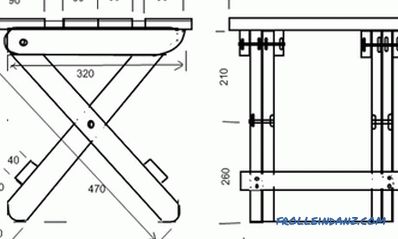

Schweißtisch montieren

Schweißtisch montieren

Die zu schweißenden Teile werden auf einem speziellen Tisch befestigt oder für diese Vorrichtung angefertigt. Es ist notwendig, Schmutz und Schmiermittel von ihnen zu entfernen. Ein Punktverkleben von Metall wird durchgeführt, um die Struktur zu sichern. Nach dem Ausrichten wird der Hauptprozess ausgeführt. Der Lichtbogen führt mit einer Geschwindigkeit, bei der die Kanten schmelzen, aber das Metall hat keine Zeit, um darin zu fließen.

Es gibt keine generelle Empfehlung zur korrekten Durchführung des Schweißens, die optimale Geschwindigkeit wird auf praktische Weise ausgewählt.

Bei dünnwandigen Rohren wird das Schweißen in einem Schritt durchgeführt. Um dickes Metall zu verbinden, sind mehrere Lagen erforderlich, um alle Schichten zu schweißen. Durch Kanten können Sie mehrere Nähte ausführen und die Metallbelastung reduzieren. Die Art des Lichtbogenschweißens wird beeinflusst durch: Stromstärke, Polarität, Elektrodendurchmesser, Spannung, Stromart. Der Strom kann zwischen 20 und 90 Ampere variieren, er wird basierend auf der Dicke der Elektrode berechnet. Beim Arbeiten mit dünnem Metall wird ein Gleichstrom mit umgekehrter Polarität empfohlen.

Während des Schweißvorgangs wird Schlacke gebildet, die die Festigkeit der Schweißnaht verringert, und sie muss periodisch niedergeschlagen werden. Nachdem die Naht abgekühlt ist, wird sie abgezogen. Auf hohe Temperaturen erhitzte Stellen rosten schneller und müssen daher vor Korrosion geschützt werden.

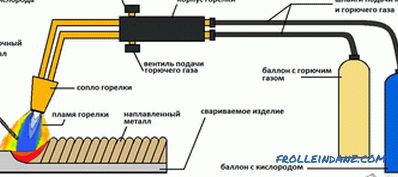

Gasschweißen

Die Arbeit erfordert: 2 Sauerstoffflasche; 17 Untersetzungsgetriebe;

Schweißen von Metall

Schweißen von Metall

Die geschweißte Konstruktion erfordert die Befestigung und Reinigung der Oberfläche mit der Dicke der Metallwand ab 5 mm wird die Fase einer Kante ausgeführt. Durch das Vorbeschichten der zu schweißenden Oberflächen wird ein Film erzeugt, der vor Oxidation schützt und die Naht fester macht. Bei der Verbrennung bleibt eine Mischung aus Sauerstoff und Acetylen erhalten, so dass das geschmolzene Metall die Lücke füllt. Diese Methode ist weniger üblich, da sie teurer ist und die Arbeit mit Gasgeräten gefährlicher ist und die Ausbildung eines Gasschweißgerätes erfordert.

Zur Verbesserung der Qualität lässt sich der Zusatzstoff auswählen, der speziell für diesen Zweck ausgewählt wird. Für Rohre mit dünnen Wänden wird ein Schweißverfahren von rechts nach links verwendet. Der Füllstab wird vor dem Brenner zugeführt. Durch das gleichmäßige Schmelzen des Additivs und der Kanten kann eine zuverlässige und saubere Naht gebildet werden. Durch die Beschichtung der Schweißnaht mit Flussmittel entsteht ein Film, der vor Oxidation schützt. Dickwandige Rohre werden von links nach rechts zusammengenäht, der Zusatzstoff befindet sich hinter dem Brenner. Nach dem Abkühlen muss die Naht verbessert werden. Für jede Stufe muss die Geometrie überprüft werden, um Verzerrungen zu identifizieren, muss die Struktur nivelliert werden.

Gasbrenner sollten wegen der hohen Temperatur nicht zum Verbinden dünnwandiger stumpfförmiger Rohre verwendet werden, da die Kanten der Produkte schmelzen und sich verformen.

Das Gasschweißen ist eine kostspieligere Methode, da der Kauf von Acetylen wesentlich teurer ist als der Strom, der zum Lichtbogenschweißen verwendet wird. In Abwesenheit einer Energiequelle ist sie jedoch unverzichtbar.

Widerstandsschweißen

Diese Methode wird im Alltag nicht häufig verwendet und wird nur von professionellen Schweißern verwendet. Es wird an Orten eingesetzt, an denen spezielle Ausrüstung installiert ist. Diese komplexe Art des Schweißens wird aufgrund des Drucks der Elektroden auf die Teile und bei gleichzeitiger Übertragung von elektrischem Strom durchgeführt. Der Prozess findet ohne die Verwendung von Zusatzstoffen statt. Widerstandsschweißen sorgt für zuverlässigen Kantenschluss. Eine plastische Verformung durch Kompression und eine kurzfristige Temperaturerhöhung durch Stromübertragung bilden eine integrale Metallverbindung.

Nützliche Tipps

Robuster Rahmen aus Formrohr

Robuster Rahmen aus Formrohr

Verschweißen Sie Ihre Formrohre mit Ihren eigenen hands hat mehrere Geheimnisse:

- Die Verformung durch hohe Temperaturen ist stärker ausgeprägt als bei runden Rohren.

- Das Schmelzen des Metalls kann zu einer Überlappung des Innenraums führen. Wenn die Hohlheit der Rohre wichtig ist, müssen Sie sicherstellen, dass sich keine Metalltropfen im Produkt befinden.

- Die Endverbindung verursacht aufgrund ungleichmäßiger Erwärmung und falscher Bildung von Metallwalzen das Auftreten von Hochspannung an den Ecken.

Mit etwas Erfahrung mit einer Schweißmaschine können Sie leicht die erforderliche Konstruktion von Formrohren schweißen. Videos mit Erklärungen von professionellen Schweißern helfen, die Details zu verstehen.

Video

Dieses Video zeigt, wie das halbautomatische Schweißen von Profilrohren mit Schweißdraht durchgeführt wird:

Dieses Video hat keinen pädagogischen Charakter. Die gezeigte Methode erlaubt es, ohne etwas Geschick ein ziemlich dünnes Stoßverbindungsprofil zu schweißen, ohne es zu verbrennen: