Die Qualität des Schnittholzes hängt von den Eigenschaften des Rundholzes ab, genauer gesagt von dem Vorhandensein von Fehlern.

Die Qualität des Schnittholzes hängt von den Anzeichen des Rundholzes ab, dh von Fehlern.

Die gesetzlich vorgeschriebene Dokumentation von Mängeln hat mehr als 80, aber die Materialqualität wird nur durch 10 Arten von Fehlern (Zeichen) bestimmt.

Bevor Sie die Sortierung von Schnittholz verstehen, müssen Sie wissen, welche Anzeichen von Rundholz diesen Prozess beeinflussen.

Über Rundholz- und Schnittholzsorten

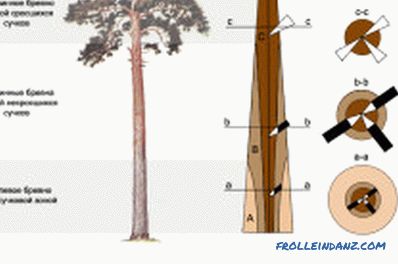

Zunächst wird Rundholz je nach Holzart in zwei Gruppen eingeteilt: Nadel- und Laubholz. Der nächste Schritt ist die Teilung der Dicke. Für beide Dickengruppen gibt es drei Arten: klein, mittel und groß.

Durch die Art der Bearbeitung wird das Rundholz in vier Gruppen eingeteilt. Es kann sein:

- Verwenden Sie eine runde Form.

- In Zellstoff verwandeln oder zu Zellulose recyceln.

- Durch Schälen oder Hobeln Furnier herstellen.

- Bauen Sie in Bauholz um.

Holz wird in vier Klassen eingeteilt:

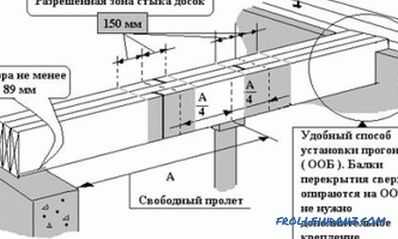

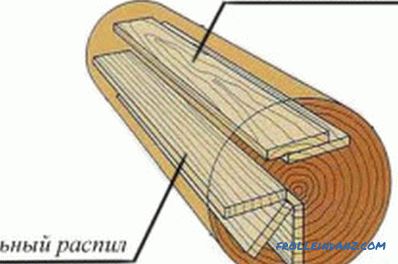

Abbildung 1. Schnittmuster der Peitschen.

- 1 wird aus dem Schaft des Stammes erhalten, in dem es praktisch keine Knoten gibt, 26 2 wird aus dem Vorder- und Mittelteil mit einer geringen Anzahl von Knoten erhalten; 3 und 4 können von jedem beliebigen Teil des Protokolls erhalten werden.

- Die höchste ausgewählte Note wird in einer separaten Kategorie hervorgehoben.

Die Sortierung beim Sortieren von Schnittholz wird bestimmt durch:

- für ein Brett - nach seiner schlechtesten Seite oder Kante,

- für eine Stange oder Bar - nach der schlechtesten Seite.

Aus welchem Teil der gesägten Peitsche welche Art von Schnittholz erhalten werden kann, geht aus Bild 1 hervor.

Die Hauptzeichen der Sorte sind folgende:

- Knoten; 26: Pilzfärbung und Fäulnis; 27: chemische Färbung; 27 von Insekten hinterlassene Spuren; 27: 26 Rissbildung und Verformung; 27: 26 Konsequenzen einer Störung der Rumpfform;

- Holzstrukturfehler,

- Wunden,

- natürliche (normale) Holzablagerungen;

- Behandlungsfehler und Transportschäden.

Bei der Sortierung von Schnittholz muss jede Sorte bestimmte Anforderungen an das Fehlen von Fehlern erfüllen. Wir geben nur die Anforderungen an Äste und Risse an.

Tabelle der Sorten von Rohholz und Stammholz.

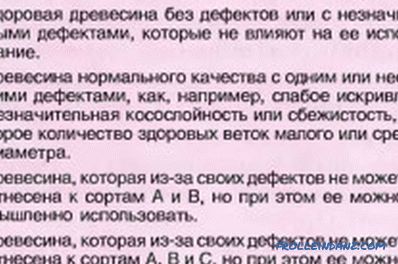

Ausgewählte Sorte. Keine Mängel, außer Knoten, sind nicht erlaubt. Knoten können maximal 2 pro 1 m Länge sein. An den Kanten der Bretter sind Teile eines Knotens erlaubt, dessen Größe 20% seines Durchmessers nicht überschreitet.

- 1. Klasse. Es sollten keine Knoten mit einem Durchmesser von mehr als 10 mm, Knoten, die jederzeit herausfallen können, und Vertiefungen, die von den bereits herabgefallenen Knoten übrig bleiben, vorhanden sein. Die Gesamtlänge der Risse (nicht durchgehend) sollte ein Viertel der Materiallänge nicht überschreiten.

- 2. Es sollten keine Knoten und gesunde Knoten mit einem Durchmesser von mehr als 20 mm herausfallen. Die Gesamtlänge der Risse (nicht durchgehend) sollte ein Drittel der Materiallänge nicht überschreiten.

- 3. Fast alle Mängel sind erlaubt.

- 4. Schraubstöcke werden nicht für ein bestimmtes Produkt, sondern für 1 m 107 3 108 Material bestimmt.

Automatisierung des Sägeprozesses

Bevor der Sortierprozess betrachtet wird, empfiehlt es sich, seinen Platz in der Kette des automatisierten Steuerungssystems (ACS) der Holzverarbeitung im Unternehmen festzulegen, d. H. Die Bewegung des Stammes vom Eintritt in das Holz Unternehmen zu fertigen Produkten. So sieht diese Sequenz aus.

Das Schnittschema des Baumstammes.

- Das eingehende Material (Protokolle) wird aufgezeichnet. Dies kann manuell oder unter Verwendung einer automatischen Annahmelinie erfolgen.

- Trimmen und Sägen von zB Brettern.

- Rohes Sortieren von Boards mit einer lokalen Linie.

- Einreichung von Brettern an Spezialmaschinen, die einen Stapel bilden, der zur Trocknerei weitergeleitet wird.

- Trocknen der Bretter und ihre Bewegung in Haufen innerhalb der Trocknungshalle.

- Einreichung der Bretter bei der Trockensortierlinie.

Als Nächstes werden die Pakete entsprechend den Sortierergebnissen gebildet.

Es stellt sich heraus, dass die Verteilung des Schnittholzes nach dem Sägen beginnt, nachdem ein Stamm gesägt wurde. Das heißt, aus demselben Rundholz können Sie ein anderes Qualitätsmaterial erhalten, das die Trockensortierlinie liefert. In der Verarbeitungskette befindet sich die Sortierlinie nach dem Trocknen.

Eine solche Stelle des lokalen Untersortungssystems für die Holzsortierung in der Prozesskette des ACS ermöglicht das Erkennen von Knoten, die nach dem Trocknen herausfallen und andere Fehler scharf identifizieren.

Automatisieren des Sortierprozesses des Holzes

Bei der Herstellung einer Platte wird die Sortierung zweimal durchgeführt: vor und nach dem Trocknen.

Bei der Vorbereitung zum Trocknen wird ein Teilschnitt der Platten durchgeführt, um Defekte an ihren Enden zu beseitigen.Die Bretter sind nach Holz und Querschnittsgrößen sortiert. Nach dem Trocknen werden sie nach Qualität sortiert und im letzten Schritt durch Länge geteilt.

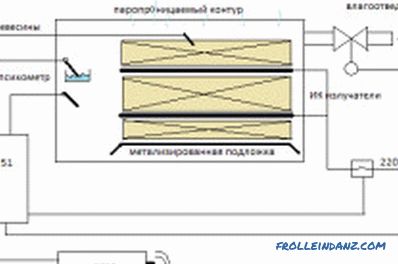

Die Unterteilung der Querschnitte ist notwendig, um einheitliche Trockensäcke zu bilden, die die geeignete Trocknungsart und -dauer auswählen. Dicke und Breite werden überall auf der Platte gemessen, jedoch nicht näher als 150 mm von ihren Enden entfernt. Für minderwertige Platinen können Pakete nur nach ihrer Dicke geformt werden.

Schema der Holztrocknung.

In diesem Stadium schickt der Betreiber der Anlage, nachdem er Angaben zu den Abmessungen erhalten hat, das Produkt an den entsprechenden Antrieb, in dem eine vorbestimmte Anzahl von ihnen erzeugt wird, woraufhin der Antrieb geöffnet und das Material zur Trocknungswerkstatt befördert wird. Im Shop bilden Trockentaschen.

Die Qualitätsunterteilung des Holzes kann von der Steuerung durchgeführt werden, wenn sich die Bretter auf den Gehrungstischen in der Sägerei befinden. Bei mehr als 7-8 Karten pro Minute kann der Controller jedoch nicht sortieren.

Die Hauptaufteilung erfolgt auf Transportförderern. Die Kontrolle wird von mehreren Arbeiter-Supervisoren durchgeführt. Sie sind in Reihe entlang des Förderers angeordnet und ändern manuell die Bewegungsrichtung der Platten zum entsprechenden Antrieb.

Eine solche Methode ist nicht nur von automatisiert, sondern kann nicht als automatisiert bezeichnet werden.

Es ist möglich, von Prozessautomatisierung zu sprechen, wenn die Platine die Platine dreht, so dass der Bediener die Platine von allen Seiten inspizieren kann. Nachdem er sich für eine Sortierung entschieden hat, schickt er sie an das entsprechende Laufwerk. Dafür gibt es auf dem Förderband Tore, die er steuert.

Der Betreiber kann nach eigenem Ermessen die Besoldungsgruppe ändern. Manchmal kommt es vor, dass die Gesamtlänge der Tafel der 3. Klasse entspricht. Es gibt jedoch einen Abschnitt von ausreichender Länge, in dem die Anzahl der Fehler den Anforderungen einer höheren Klasse entspricht.

Es ist klar, dass diese Aufteilung nach Sorten unwirksam ist und nur für Industrien mit einem geringen Produktvolumen geeignet ist. Für große Sägewerke ist es wirtschaftlich, automatische Linien herzustellen.

Sie haben die Antwort im Artikel nicht gefunden? Weitere Informationen zum Thema:

-

Mauerlat: Wie berechnet man seine Abmessungen?

Mauerlat: Baumaße. In welchen Fällen ist es nicht erforderlich, die Größe der Mäherplatte zu berechnen Besonderheit des Betriebs der Leistungsplatte. Zwei Arten von Hauptumreifungen des oberen Gürtels der Wände.