Bei dem halbtrockenen Estrich handelt es sich um eine Bodenausgleichstechnologie, die eine Mischung auf Zementbasis verwendet. Das Hauptmerkmal dieser Technologie ist die Verwendung von Zement-Sand-Gemisch (CPS) mit sehr geringem Wassergehalt. Die Feuchtigkeit ist so gering, dass sie nicht auf die übliche Weise eingebracht werden kann - Gießen. Die Mischung ist krümelig wie nasser Sand.

Die Verwendung eines halbtrockenen DSP bietet Vorteile, für die es sich lohnt, diese Methode trotz ihrer ungewöhnlichen und scheinbaren Komplexität zu beherrschen. Aber zuerst eine kleine Theorie.

Warum ein halbtrockener Estrich

erforderlich ist Für die normale Zementhärtung ist Feuchtigkeit erforderlich. Wenn dies nicht ausreicht, gewinnt die Lösung nicht die berechnete Stärke. Übermäßige Feuchtigkeit schadet auch der Ursache. Eine zu flüssige Mischung beginnt zu schälen, in der die Anteile der Komponenten in Schichten gebrochen werden. Überschüssiges Wasser, das nicht an der Hydratisierungsreaktion beteiligt ist, führt zum Auftreten von Poren und Kapillaren, was die Festigkeit des Betons verringert, die Schrumpfung erhöht und die Gefahr des Rissens des Estrichs erhöht.

Die Wassermenge ist durch das Verhältnis der Wassermasse in der Lösung zur Zementmasse - das Wasserzementverhältnis (W / C) - gekennzeichnet. Je mehr Wasser sich in der Mischung befindet, desto höher ist das Verhältnis. Theoretisch sollte Zement mit der Wassermenge gehärtet werden, die der W / C im Bereich von 0,2 bis 0,3 entspricht. In der Praxis werden jedoch Gemische mit einem W / C-Wert von 0,45 bis 0,7 für das Ausgießen von Fundamenten, die Herstellung von Betonwaren, für Mauerwerks- und Putzlösungen verwendet. Sie enthalten mehr Wasser als für die Flüssigkeitszufuhr benötigt wird. Sie sind jedoch plastisch und angenehm zu verwenden.

Eine Zement-Sand-Mischung für einen halbtrockenen Estrich wird mit einem Wasser-Zement-Verhältnis von weniger als 0,4 hergestellt - dies ist die Untergrenze für die meisten anderen Anwendungen. Diese Technologie löst den Widerspruch zwischen den Anforderungen an die Plastizität der Arbeitslösung und der Festigkeit des Endprodukts. Seine Verwendung bietet eine Reihe von Vorteilen:

- eine glatte Oberfläche, die keine zusätzliche Bearbeitung erfordert; keine Schrumpfung und ein minimales Rissrisiko; eine niedrigporöse dichte Struktur verleiht Wasserfestigkeit; >

- leichte Neigung von geneigten Flächen - Dachrinnen,

- kurze Aushärtezeit, Möglichkeit, die Bohle am nächsten Tag nach dem Verlegen zu bedienen;

- Sie können während des Arbeitsprozesses in speziellen Rollerschuhen gehen.

Herstellung eines halbtrockenen DSP

Um eine Arbeitslösung zu erhalten, ist es wichtig, die Zutaten richtig zu mischen und auf ihre Qualität zu achten.

Vorbereitung der Komponenten

Die Zement-Sand-Mischung für den halbtrockenen Estrich wird aus M400 oder M500 Zement, reinem Wasser und reinem Sand hergestellt. Wasser passt Wasserhahn; sollte es nicht aus zweifelhaften Quellen nehmen. Im Zement sollten keine Klumpen sein, sofern vorhanden, muss sie gesiebt werden.

Sand sollte auch trocken und sauber sein und darf keine Lehm-, Schluff- und Staubpartikel enthalten. Eventuelle Verunreinigungen können die Festigkeit der Lösung verringern.

Eine Erhöhung des Tongehalts im Sand um 1% verringert die Festigkeit des Betons um 3-5%.

Wenn Sie den Sand selbst vorbereiten, sollte er gesiebt und gewaschen werden. Im Sand sollte sich kein Staub und keine Partikel befinden, die größer als 3 mm sind. Größere Einschlüsse behindern die Oberflächenbehandlung des Estrichs.

Für einen Estrich beträgt das Verhältnis Zement zu Sand von 1: 3 1: 4. Die empfohlenen Proportionen sind auf der Zementverpackung angegeben und geben die Betonfestigkeitsklasse an. Der DSP-Koppler muss eine Druckfestigkeit von nicht weniger als 150 kp / cm 2 aufweisen, was der Klasse B12.5 entspricht. Darauf basierend wird das Rezept ausgewählt.

Wenn sich Staub und Lehm nicht aus dem Sand entfernen lassen, muss eine Abnahme der Festigkeit durch einen höheren Zementverbrauch ausgeglichen werden.

Zusätzlich zu den Hauptkomponenten können der Mischung synthetische Fasern oder Glasfaserfasern und Weichmacher zugesetzt werden. Pro Kubikmeter Lösung werden 0,5 bis 0,9 kg Faser aufgebracht.

1 60 Fibre 62 * 63 68 63 2

60 Fibre 62 * 63 68 63 2 Ein Weichmacher wird in einer Menge von 0,5 bis 1 Gew .-% Zement in der Lösung zugegeben. Die genaue Dosierung wird empirisch ausgewählt.

Die Verwendung dieser Additive führt nicht zu einer spürbaren Verteuerung des Estrichs, bringt jedoch erhebliche Vorteile. Die Fibrierung erzeugt verteilte Bindungen über das gesamte Volumen der Bohle und verringert die Wahrscheinlichkeit von Rissen, und der Weichmacher erleichtert das Verlegen, Verdichten und Egalisieren der Mischung.

Mischen?

Es ist besser, die Komponenten einer Mischung mit einem Handmixer in einer großen Kapazität zu mischen. Im Trommelmischer bleibt er an den Wänden haften und dies erschwert die Arbeit. Eine weitere Option - Mischen auf dem Boden oder auf einem Blech mit einer Schaufel. Diese Methode ist aufwendiger, aber Sie können damit sofort ein großes Volumen der Mischung herstellen.

Mischmörtel auf dem Boden

Mischmörtel auf dem Boden

Idealerweise wird der gesamte Koppler in einem Durchgang ohne Unterbrechung in einem einzigen Array verlegt und nivelliert.

Wir bereiten den Mörtel mit Sand und Zement vor. Gemessene Volumina von Materialien wurden bis zu einer homogenen Masse gründlich gemischt.Wenn Faser verwendet wird, fügen wir sie in diesem Stadium hinzu, flusen die Fasern gut auf.

Fügen Sie der fertigen Trockenmischung Wasser hinzu. Hier die Hauptsache - übertreiben Sie es nicht! Wasser wird in kleinen Portionen unter ständigem Rühren zugegeben. Der Weichmacher wird mit den ersten Portionen Wasser zugegeben, so dass die plötzlich veränderte Plastizität am Ende dieser Arbeit keine Überraschung ist.

Der fertige halbtrockene DSP sieht aus wie ein gleichmäßiger, feuchter, bröckeliger Sand. Wenn Sie die Mischung in der Hand drücken, bildet sich ein fester, fester Klumpen, die Handfläche bleibt jedoch trocken. Wenn die Handfläche schmutzig ist, gibt es mehr Wasser als nötig. Wenn der Klumpen zerbricht, muss Wasser hinzugefügt werden.

Der Vorgang des manuellen Verlegens und Ausrichtens der Krawatte

Im Folgenden wird Schritt für Schritt beschrieben, wie Sie eine halbtrockene Krawatte mit einfachen Werkzeugen verlegen.

Auslegen und Verstopfen der Mischung

Der fertige DSP wird auf eine zuvor hergestellte Basis gegossen und so vorgefüllt, dass sein Gehalt höher ist als der berechnete. Danach muss die Mischung versiegelt werden, sonst bleibt sie locker. Um sie abzudichten, genügt es, die Bohle hinunterzutrampeln und die Füße mit geeignetem Schuhwerk zu schützen.

Es ist zweckmäßig, einen leichten T-förmigen Stampfer in Form einer kurzen Stange mit einer horizontalen Planke von 10 × 20 cm zu verwenden, die an seinem unteren Ende befestigt ist.

Als Ergebnis dieser Arbeit kondensiert der DSP, verliert die Fließfähigkeit und auf seiner Oberfläche erscheint ein schwacher Glanz von Feuchtigkeit. Bei starker Feuchtigkeit in Form eines deutlich sichtbaren Films ist dies ein Zeichen für überschüssiges Wasser. Sprechen auf der Oberfläche der Feuchtigkeit kann die Endphase - das Verfugen - erschweren.

Oberflächenausrichtung

Nach dem Verdichten beginnt die Ausrichtungsphase. Für diese Arbeit wird eine lange Schiene verwendet, ebenso wie beim Gießen von Kunststoffbeton. In diesem Stadium werden die nach dem Stoßen verbleibenden Unregelmäßigkeiten ausgeglichen. Der Rechen wird durch die Bewegung "auf sich selbst" bewegt und entfernt die überschüssige Mischung. Gleichzeitig bleiben Kavernen an der Oberfläche. Sie sind mit loser Mischung gefüllt, die von einer Kelle aus nicht ausgerichteten Bereichen gesammelt wird. Teile der Mischung stürzen sich auf die Oberseite und werden mit leichten Schlägen aus der Kelle verdichtet. Dann wird dieser Abschnitt erneut von der Regel verarbeitet.

Veredelung - Mörtel

Nach dem Egalisieren wird die Oberfläche mit Mörtel behandelt. Verwenden Sie hierfür am besten Schaum- oder Holzwerkzeuge. Die Größe des Mörtels wird basierend auf der Größe der behandelten Fläche, der Anwesenheit von Säulen und anderen Hindernissen ausgewählt. In jedem Fall wird diese Arbeit mit einem kleinen Werkzeug erledigt, das mit einer Hand gehalten wird.

Der Koppler wird mit kreisförmigen oder breiten achtförmigen Bewegungen gerieben. Durch kreisförmige Bewegungen werden kleine Defekte - Vorsprünge oder Hohlräume - ausgeglichen. Die Vorsprünge werden einfach abgeschnitten und das überschüssige Material wird in die Täler verteilt oder auf der unbehandelten Fläche gesammelt. Größere Höhlen und Täler werden mit einer frei fließenden Mischung gefüllt, die leicht "geschlagen" wird und erneut gerieben wird.

Die Glättung mit breiten Strichen in Form von acht zeigt Oberflächenabfälle, die für das Auge nicht sichtbar sind und vom Werkzeug sogar schlecht definiert werden. Glatte Unregelmäßigkeiten fühlen sich bei Berührung an, je nachdem, wie sich der Mörtel bewegt. Um dies zu spüren, reicht eine kleine Übung aus.

Kontrolle der Ebene

Während der Arbeit muss die Ebenheit der Oberfläche regelmäßig überprüft werden. Hierfür gilt die Regel von 2 bis 2,5 m. Ein kürzeres Werkzeug wird nur in engen Räumen - Fluren, Abstellräumen, Treppenhäusern - verwendet.

Zur Kontrolle wird die Regel mit einer dünnen Kante an der Krawatte sauber platziert. Auf Unregelmäßigkeiten weisen Lücken darunter hin. Bei der Vorbereitung der Fliesenverlegung sollten die Lücken 2 mm pro 2 m Länge nicht überschreiten. Für zusätzliche Unterlagen sind Lücken von bis zu 4 mm zulässig. Sie müssen das Flugzeug in verschiedene Richtungen steuern und die Regel um die Hälfte ihrer Länge neu anordnen.

Vorbereitende Arbeiten

Die Vorbereitung der halbtrockenen Mischung, ihre Verlegung und das Egalisieren wurden oben beschrieben, aber über die Vorbereitungen für diese Arbeit wurde nichts gesagt. Nun wird diese Lücke geschlossen.

Bevor Sie die Mischung herstellen und mit dem Verlegen beginnen, müssen Sie eine Reihe von Aktionen ausführen:

- Vorbereiten der Basis;

- Bestimmen des Bindungsniveaus;

- Markup-Horizont;

- Dämpfungsisolierung vertikaler Elemente - Wände, Säulen, Treppenstufen - vorbereiten.

Solche unterschiedlichen Untergründe

Die Unterlage unter dem Estrich kann sein:

- Betonboden,

- zuvor verlegter Estrich,

- Abdichtung,

- Wärmedämmung oder Schalldämmung,

- Boden- oder Sandkissen.

Untergründe, deren Stärke höher ist als die Stärke des Estrichs, werden als stark bezeichnet. In der obigen Liste ist dies der erste und in bestimmten Fällen der zweite Absatz. Alle anderen Arten von Basen sind zerbrechlich.

Eine solide Unterlage vorbereiten

Starke Untergründe zeichnen sich dadurch aus, dass der Estrich durch Adhäsion auf ihnen ruht. Die Zementsandschicht ist fest an der Basis befestigt und "nimmt" einen Teil ihrer Stärke mit.

Um die Haftung zu gewährleisten, ist es erforderlich:

- , um brüchige und abblätternde Fragmente zu entfernen, , um die Oberfläche von Öl, Farbe und Staub zu reinigen;

- , um die Basis zu grundieren Grundierung

Sie können lose Schichten mit einer Metallbürste reinigen. Saugfähige Oberflächen werden mit einer durchdringenden Grundierung behandelt. Nicht saugfähig, z. B. Betonbodenplatten - Haftgrundierung Typ "Betonokontakt".

Was ist mit einem instabilen Untergrund zu tun?

Die zerbrechlichen Untergründe müssen nur waagerecht sein, kein Wasser aufnehmen und den durch den Koppler entstehenden Lasten und dessen Beanspruchung standhalten.

Der Estrich erfordert auch eine Beständigkeit gegen konzentrierte Lasten, die Fähigkeit, der Zirkulation von Personen standzuhalten, das Herunterfallen von Gegenständen und der Druck auf die Beine von schweren Möbeln. Daher besteht es aus einer erhöhten Dicke und einem verstärkten Verstärkungsnetz mit einer Zelle von 10 cm oder weniger.

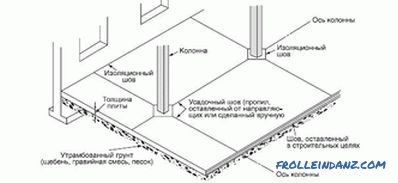

Ein solcher Koppler kann auf Bitumen- oder Membranabdichtungen auf expandiertem Polystyrol, auf fester Mineralwolle und auf dem Boden hergestellt werden. Es ist eine frei schwebende Platte, die über eine eigene Biegefestigkeit verfügt und somit ihre Integrität auf einer verformbaren Basis beibehält.

Der schwimmende Estrich wird mit einem elastischen Schaumstoff oder Schaumstoff von den Wänden und anderen vertikalen Strukturen getrennt. Dafür gibt es ein spezielles Dämpfungsband.

Eine solche Isolierung ist notwendig, um die Unabhängigkeit der Bramme zu gewährleisten. Die starre Verbindung mit Wänden und Säulen erzeugt zusätzliche Spannungen, die zum Reißen führen.

Die Höhe des Estrichs und die Markierung von

Die Höhe der Oberfläche des Estrichs wird von der erforderlichen Mindeststärke und dem Auslegungsniveau des sauberen Bodens unter Berücksichtigung der Schichtdicke bestimmt. Bei der Bestimmung des Niveaus wird die Unebenheit der Basis berücksichtigt. Es ist wichtig, dass die tatsächliche Dicke des Estrichs an keiner Stelle das angegebene Minimum unterschreitet. Die Mindestdicke für verschiedene Optionen ist in der Tabelle angegeben.

| Aufbau der Bohle | Minimale Dicke |

| By Beton | 20 mm |

| Über Beton mit Verdrahtungsrohren und Kabelkanälen | Rohrleitungsdicke + 15-20 mm | 40 mm | mit Erwärmung Heizrohrdicke + 50 mm

Wenn Sie die Lösung für sich selbst vorbereiten, ist es schwierig, die normative Stärke zu gewährleisten. Daher sollten bei Zweifeln an der Qualität der DSP die in der Tabelle angegebenen Dicken geringfügig erhöht werden .

Die Estrichhöhe ist an den Wänden mit einer deutlich sichtbaren Linie markiert. Die Wasserwaage kann zum Markieren verwendet werden, es ist jedoch besser, eine Laser-Rotationsebene oder einen Ebenenbildner zu verwenden. Wenn der Raum klein ist, können Sie nur diese Auszeichnung vornehmen. Auf einer großen Fläche hilft das Flugzeug den Leuchttürmen.

So installieren Sie Baken

Baken sind Orientierungspunkte und Unterstützungen, die dabei helfen, eine gegebene Oberfläche ohne kontinuierliche Messungen zu bilden. Zum Ausrichten der Estriche werden häufig lineare Baken verwendet - Lamellen oder Metallprofile, die in einer Ebene befestigt sind. Der Abstand zwischen ihnen wird etwas kleiner als die Länge der verwendeten Rechte und la gewählt. Beim Ausrichten der Bohle gleitet die Regel einfach entlang der Führungen und bildet "automatisch" eine ebene Fläche.

Es ist praktisch, CD-60-Profile für falsche Wände aus Gips als Leitfaden zu verwenden. Die Profile werden auf Objektträgern aus kunststoffarmem Zementmörtel installiert, der mit Hilfe von Niveau-, Kord- und Regelvorschriften ausgerichtet wird. Nach dem Abbinden des Zements können Sie damit arbeiten. Gipsprofile werden für den gleichen Zweck verwendet. Sie sind jedoch leicht verformbar und müssen häufiger repariert werden.

Bei der Bearbeitung von Betonböden sollten zunächst Dübel mit langen Schrauben in die Platten eingesetzt werden. Selbstschneidende Schrauben sind durch Drehung in der Höhe verstellbar und ihre Köpfe können leicht auf die gewünschte Ebene eingestellt werden. Dann können Sie lineare Beacons darauf installieren. Der Vorteil dieser Methode liegt in der Einfachheit der Einstellungen und der Tatsache, dass selbst ein versehentlich von der Stelle gezupftes Profil ohne zusätzliche Einstellung einfach installiert werden kann.

Selbstschneidende Schrauben als Bezugspunkt sind auch ohne Profile geeignet. Punktbaken erfordern aber eine genaue Arbeit. Sie bekommen keinen "Automatismus" wie bei "Schienen".

Und wenn die Beacons nichts zu befestigen haben?

Die oben beschriebene Methode ist aus soliden Gründen gut. Und wenn der Estrich auf die Bitumenmembran, Schaumstoff oder Mineralwolle passt? In diesem Fall können Sie auch Baken installieren, jedoch ohne Schrauben.

Eine schwimmende Bohle wird mit einem verstärkenden Netz hergestellt. Außerdem befindet sich die Bewehrung in der Mitte der Estrichdicke.Wenn Sie das Gitter auf die Einlagen legen, wodurch es über die Basis angehoben wird, und dann Zementschieber für die Baken einlegen, werden die Beschläge durch die Beschläge miteinander verbunden, sodass sie sich nicht bewegen können. Es bleibt nur zu gewährleisten, dass bei der Arbeit durch Zufall die Leuchttürme nicht mit dem Gitter angehoben werden.

Für den Durchgang durch das darunter liegende Gitter können Sie vorübergehend kleine Platten anbringen, auf die Sie sich setzen können, ohne befürchten zu müssen, dass die Bewehrung beschädigt wird. Wenn der Bereich mit der Lösung gefüllt ist, werden die Platten in einen freien Raum verschoben und dann entfernt. Eine andere Möglichkeit besteht darin, die Lösung in zwei Durchgängen zu stapeln. Füllen Sie zuerst den Raum unter dem Gitter, so dass Sie frei darauf gehen können, und arbeiten Sie dann mit der zweiten Ebene. Es ist wichtig, keine langen Pausen zwischen der ersten und der zweiten Schicht einzulegen. Die Arbeitszeit des Zementmörtels beträgt 2 Stunden. Während dieser Zeit müssen Sie den gestarteten Abschnitt vollständig beenden.

Wie man ein Unentschieden ohne Baken macht?

Sie können auch auf Baken verzichten, wenn Sie einen Laser Plane Builder mit einem Sweep-Winkel von mehr als 90 o oder besser - einer Rotationsebene haben. Wählen Sie einen Punkt aus, von dem aus der Laser den gesamten Raum durchschießt, nehmen Sie ein geeignetes Lineal, stellen Sie es auf das Niveau einer sauberen Krawatte und markieren Sie es auf der Linie der Laserebene.

Wenn Sie dieses Lineal an einem beliebigen Punkt auf einem Koppler platzieren, können Sie sofort sehen, ob sein Level mit dem Design-Level übereinstimmt und ob es abweicht, wo und um wie viel. Bei dieser Methode des Nivellierens des Bodens ist es wichtig, eine ständige Unterstützung für das Niveau bereitzustellen, dessen Position sich bis zum Ende der Arbeit nicht ändert.

Dasselbe kann mit Hilfe einer hydraulischen Ebene geschehen, wenn Sie mit einem Assistenten arbeiten und der Genauigkeit abnehmen.

Pflege während des Aushärtens

Halbtrockener Zementmörtel enthält wenig Wasser und verdampft aufgrund der großen offenen Fläche schnell. Um ein vorzeitiges Austrocknen des Estrichs zu verhindern, muss dieser stets feucht gehalten werden. Wenn die Basis wasserdicht ist, reicht es aus, die Krawatte mit Polyethylen abzudecken. Wenn unten Beton ist, muss er am ersten Tag regelmäßig angefeuchtet werden, um die Kapillaransaugung von Wasser auszugleichen.

Rissbildung vermeiden: Prinzip der Schokolade

Wenn Zement aushärtet und sich bei Temperaturänderungen der Estrich verformt, ändert der Estrich seine Abmessungen. Die Rechnung geht auf Millimeter und Bruchteile von Millimetern, aber mit der Steifigkeit von Beton führt dies zu Spannungen, die das Produkt zerstören können. Um dies zu vermeiden, werden in die Kupplung Dehnungsfugen geschnitten, die Spannungen lösen, die Verformungen anordnen und unschädlich machen.

Durch das Schneiden der Kompensatoren wird die Verbindung in gleichmäßige Abschnitte mit einer Fläche von 20-30 m 48 unterteilt. Schneiden erfolgt nach dem Verfugen. Dazu können Sie eine Stahlspachtel verwenden, deren Rand an der Lösung ausgeführt wird, so dass eine glatte Furche entsteht. Schnitttiefe - 1/3 der Stärke der Krawatte.

Durch eine solche Nut wird Spiel erzeugt, entlang dem ein Riss während der Verformung verläuft. Ungleichmäßige gerissene Kanten erlauben keine vertikale Verschiebung von Karten. Deshalb wird die Naht auf nur ein Drittel der Dicke geschnitten.

Befolgen Sie die einfachen Schnittregeln:

- Nähte (Karten), die durch Nähte getrennt sind, sollten eine einfache Form ohne Äste und Kurven haben;

- Die Länge der Karte sollte nicht überschreiten Seine Breite beträgt mehr als das 1,5-fache;

- , die maximale Abschnittslänge beträgt 8 m;

- T-Verbindungen sind nicht zulässig,

- benachbarte Räume sind entlang der Türlinie voneinander getrennt ;

- Nähte werden entlang der Wände und um die Säulen geschnitten (wenn keine Isolationsgrenze vorhanden ist); Linienverbindungen Seite itelnyh Strukturen und Lücken in der Verstärkung.

Wenn der Raum eine einfache Form ohne Säulen und Nischen hat und seine Fläche 40 m 48 nicht überschreitet, ist kein Schneiden erforderlich.

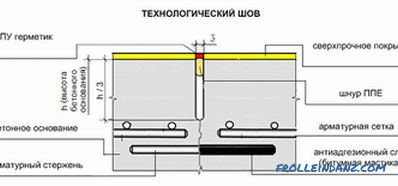

Es gibt eine andere Art von Nähten - strukturelle. Diese Art wird im letzten Absatz der obigen Liste erwähnt. Ein Beispiel ist die Verbindung zwischen der Treppe und der Plattform.

Während der Arbeitspausen werden konstruktive oder technologische Verbindungen hergestellt. Wenn es unmöglich ist, die Krawatte gleichzeitig auf den gesamten Raum zu legen, wird ihre Kante mit einer speziellen Eckschiene mit einem Winkel zwischen den Regalen 30 oder gebildet. Wenn Sie die Arbeit am nächsten Tag fortsetzen, wird der Rechen entfernt und die Installation wird fortgesetzt. Gehärtete Kante, Profilschiene, fixiert die angrenzenden Lagen in der Höhe, ermöglicht jedoch eine horizontale Verschiebung.

Es kann auch eine einfache flache Schiene verwendet werden. In diesem Fall werden jedoch etwa 20 cm lange Metallstäbe in das Ende des Estrichs eingeführt, die bis zur Hälfte hineinragen und der äußere Teil mit Bitumen oder einer anderen Verbindung bedeckt ist, die ein Anhaften des Zements an dem Metall verhindert.

Nach dem Erreichen der vollen Festigkeit nach 28 Tagen werden die Nähte mit einer elastischen Schnur versiegelt und mit einem Polyurethan-Dichtungsmittel versiegelt.